Колючий дріт в США – історія, матеріали, виробництво

Історія колючого дроту

Колючий дріт являє собою матеріал для парканів, що складається з металевої основи з рівномірно розташованими гострими виступами. Основа колючого дроту зазвичай складається з двох дротів, скручених один навколо одного, щоб збільшити міцність і дозволити колючому дроту розширюватися і стискатися при змінах температури без руйнування. Гострі шипи колючого дроту зазвичай складаються з коротких шматків дроту, скручених навколо одного або обох основних дротів.

Двохосновний колючий дріт з дротяними шипами

Паркани різних видів використовувалися з найперших днів землеробства 10 000 років тому. Паркани будувалися з дерева, землі, каменю і живих рослин (живоплоти в Європі і кактуси в Латинській Америці). Але метал не використовувався для огорожі території, поки сталевий дріт не став доступним у 19-м столітті. Короткі відрізки дроту були вперше виготовлені що менш 5000 років тому за допомогою кування гнучких металів, таких як золото. До 1000 року дріт більшої довжини був виготовлений шляхом протягування стрижнів з м'якого металу, таких, як сплави свинцю і олова, через фільєри з більш твердого металу, такого, як залізо. Пізніше, до середини 19-го століття, більша частина дроту була зроблена з кованого заліза. І тільки з 1870 року удосконалення у виробництві вперше дозволили виробляти велику кількість сталевого дроту.

Огорожа з колючого дроту на фермі

Здавалося б, такий простий винахід, як колючий дріт, має цікаву історію. Перед його появою ранні американські фермери покладалися на європейські традиції, щоб створити відповідну огорожу для різних типів сільського господарства. Вони пробували використовувати звичайні поля без огороджень, кам'яні або дерев'яні паркани, живі паркани і огорожі або паркани з простого дроту. Врешті-решт вони були замінені колючим дротом, який був доступним, відносно простим в установці і обслуговуванні, не вимагав обмежені місцеві ресурси, такі як деревина, і виявився дуже ефективним для контролю над домашньою худобою.

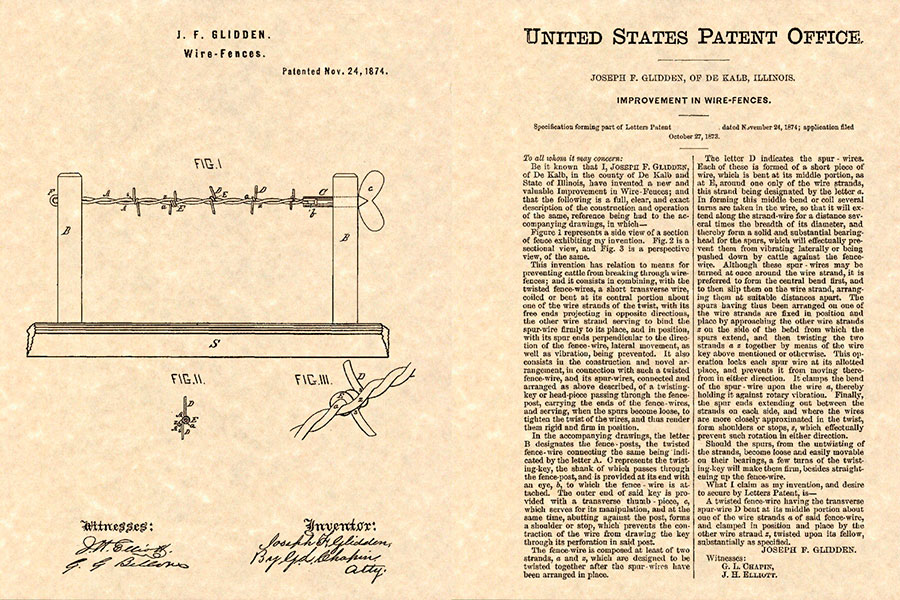

Один з патентів Джозефа Гліддена на колючий дріт

Сталевий дріт був вперше використаний для огорожі під час заселення американського Заходу в районах, де деревини було мало. Ранні паркани з дроту складалися з одиночних пасом, які легко ламалися в холодну погоду або бродячою худобою. У 1860 році француз Леонс Евген Грассе-Баледанс запатентував використання кручених пасом з листового металу з виступаючими точками в якості «захисного огородження». Подібний метод був запатентований в США в 1867 році Альфонсо Дуббо. У тому ж році Люсьєн Сміт і Вільям Хант отримали патенти на одноосновними дріт з зазублинами. У 1868 році Майкл Келлі винайшов першу двохосновний колючий дріт, але перший комерційно успішний колючий дріт був запатентований Джозефом Фаруеллом Гліденом з ДеКальбі, штат Іллінойс, у 1874 році. Подібні патенти були подані в тому ж році Джейкобом Хейшем і Леонардом Еллвудом, обидва також ДеКалбі. Після двадцяти років юридичних баталій Верховний суд США прийняв рішення на користь Гліддена, і його часто вважають «винахідником» колючого дроту.

Northwestern Barb Wire Company – одне з підприємств з виробництва колючого дроту

Заводи з виробництва колючого дроту принесли промисловість в сільську Америку. ДеКалб, штат Іллінойс, був сонним фермерської селом в шістдесяти милях на захід від Чикаго, поки місцеві винахідники-підприємці, такі як Джозеф Глідден і Джейкоб Хайш, не стали брати активну участь у виробництві колючого дроту в 1870-х роках. Промислові заводи з новими видами робочих місць змінили економічну базу і демографію міста. Завдяки розширенню залізничних потужностей він значно наблизився до Чикаго. Поява нормальної школи і вчительського коледжу в 1890-х роках підтвердили перетворення, і Декалб, також відомий як «Барб-Сіті», почав 20-е століття віртуальним форпостом великого мегаполісу.

Колючий дріт був безпосередньою причиною і головною зброєю в сумнозвісних «шахрайськими війнами» між скотарями і фермерами. Колючий дріт також був центром суперечок, оскільки різні винахідники і виробники боролися за патентні права і ліцензії і в кінцевому підсумку створили єдиний Союз виробників колючого дроту для встановлення цін. Фермери звинувачували виробників у встановленні високих цін і монополізмі, і вони об'єдналися проти виробників колючого дроту.

Паркан з колючого дроту на одній з ферм

Використання колючого дроту значно зросло в 1870-х і 1880-х роках, з деякими несприятливими побічними ефектами. У суворі зими 1885-1886 і 1886-1887 років тисячі голів великої рогатої худоби замерзали, коли їм не вдавалося прорватися крізь колючий дріт, який утримував їх занадто далеко від півдня. Конфлікти між власниками ранчо, які хотіли обгородити пасовища, і фермерами, які хотіли мати обгороджені орні землі, переросли в огородження, захоплення землі та жорстокі війни на відстані. Зрештою конфлікт вщух, коли стало ясно, що без колючого дроту не обійтись, оскільки кількість людей і великої рогатої худоби збільшується.

Установка загороджень з колючого дроту під час Першої світової війни

Колючий дріт був пристосований для військового використання під час бурської війни і використовувалася у величезних кількостях під час Першої світової війни. Хоча колючий дріт часто використовувалася для безпеки, сільське господарство все ще становить 90% його використання. Багато людей збирають антикварний колючий дріт, а деякі рідкісні екземпляри продаються за сотні доларів. Сотні колекціонерів відвідують щорічний фестиваль колючого дроту в Ла Кросс, штат Канзас, де знаходиться Музей колючого дроту.

Зразки різних типів колючого дроту

Сировина для колючого дроту

Колючий дріт зазвичай виготовляється зі сталі, що представляє собою сплав заліза і невелику кількість вуглецю. Сировиною, необхідною для виробництва сталі, є залізна руда, кокс і вапняк. Щоб запобігти іржавіння, сталевий дріт зазвичай покритий цинком. Іноді сталь покрита алюмінієм, а іноді сам колючий дріт виготовляється з алюмінію.

Процес виробництва колючого дроту

Виготовлення сталевих злитків

- Залізна руда, кокс і вапняк нагріваються в доменній печі гарячим повітрям під тиском. Кокс виробляє тепло (щоб розплавити залізну руду) і окис вуглецю (яка реагує з оксидами заліза в руді з виділенням заліза). Вапняк реагує з домішками в залізній руді, такими як сірка, з утворенням шлаку, який видаляється. Кінцевим продуктом доменної печі є чавун, який містить не менше 90% заліза, 3-5% вуглецю і різні домішки.

- Для перетворення чавуну в сталь необхідно видалити домішки і більшу частину вуглецю, бо залізо без вуглецю набагато слабкіше стали, але залізо з дуже великою кількістю вуглецю крихке. Існують різні методи очищення чавуну, найбільш поширеним з яких є процес з окисленням сталі киснем. У цьому методі кисень подається в розплавлений чавун під високим тиском. Вуглець виділяється у вигляді окису вуглецю, а домішки – у вигляді шлаку. Частину, що залишилася, розплавлену сталь розливають у форми і дають охолонути злиткам.

Виготовлення заготовок

- Заготовка – сталевий злиток квадратного перетину, розміри якого зазвичай не перевищують 15 см на 15 см (якщо розміри більше, заготовка відома як блюм, якщо поперечний переріз є прямокутним, а не квадратним, заготовка відома як сляб). Сталевий злиток нагрівають до температури близько 1200°C, а потім розкатують між валками, поки він не стане потрібного розміру. Гігантські ножиці розрізають заготовку до потрібної довжини і їй дають охолонути. Також можна формувати заготовки безпосередньо з розплавленої сталі, виливаючи її через водоохолоджувану мідну форму для додання їй форми, а потім обприскуючи її водою для її затвердіння.

Виготовлення дроту

- Сталеву заготовку знову нагрівають і розгортають доти, поки вона не буде сформована в круглий стрижень діаметром 5,6 мм, відомий як катанка. Катанка змотується в котушку вагою 1800 кг, яка відправляється виробнику дроту.

- Окалина, поверхневе покриття з оксиду заліза, яке утворюється на сталі при нагріванні, повинно бути вилучено з катанки. Це можна зробити, зануривши його в гарячу розбавлену кислоту – сірчана кислота при 82°C або соляна кислота при 60°C і промивши її водою – процес, відомий як травлення. Окалина також може бути видалена шляхом згинання катанки назад і вперед між групами роликів, щоб обламати її, або шляхом продувки частками піску, оксиду алюмінію або чавуну, що швидко рухаються.

- Чиста катанка покривається вапном, бурою або фосфатом. Це покриття запобігає іржавінню, нейтралізує будь-які залишилися сліди кислоти і допомагає змащенням прилипати до катанці, коли вона перетворюється в дріт.

- Один кінець катанки з покриттям має загострену форму. Цей кінець вставляється, як нитка, що проходить через вушко голки, в матрицю, що складається з дуже твердого центральної плашки, виготовленої з карбіду вольфраму, оточеної сталевим тримачем. Катанка змащується маслом або милом і простягається через фильер, щоб зменшити її діаметр. Цей процес відомий як волочіння. Серія плашок використовується для зменшення діаметру катанки від її початкового розміру до бажаного діаметра. Для колючого дроту необхідний діаметр зазвичай складає 2,5 мм. Зазвичай необхідні близько шести або семи плашок, щоб досягти такого діаметру.

- Процес волочіння дроту призводить до того, що він стає твердим і жорстким. Щоб зробити його піддатливим, дріт нагрівають – процес, відомий як отжиг. Дріт можна віджигати, нагріваючи її у ванні з розплавленої сіллю, ванні з розплавленим свинцем або в печі, що містить азот. Всі ці методи запобігають утворенню окалини, захищаючи сталь від кисню.

Виготовлення колючого дроту

- Дріт, який повинен бути перетворений у колючий дріт, зазвичай оцинкований (покрита цинком) для захисту від корозії. Дріт повинен бути ідеально чистим та сухим, щоб бути належним чином оцинкованим. Спочатку його очищають у ванні з гарячою розведеною соляною кислотою, потім промивають гарячою водою. Потім дріт проходить через розчин гарячого хлориду цинку або хлориду амонію, щоб запобігти утворенню іржі під час сушіння. Після сушіння дріт проходить через ванну з розплавленим цинком. Надлишок цинку витирають, і покритому дроту дають охолонути. Іноді дріт покривається алюмінієм аналогічним способом. Дріт також може бути покритий цинком за допомогою процесу, відомого як електрогальванізація. Провід отримує негативний електричний заряд і пропускається через розчин сульфату цинку або будь-якої іншої солі цинку. Позитивні іони цинку притягуються до негативного проводу і утворюють покриття.

- Один автоматизований верстат виконує всі кроки, необхідні для перетворення оцинкованого дроту в колючий дріт. Два дроти вводяться в машину і скручуються разом, утворюючи основу колючого дроту. Інший дріт подається в машину збоку і скручується навколо одного або обох дротів основи. Цей дріт розрізається під кутом по обидва боки, щоб сформувати два шипа або два дроти скручуються і зрізаються разом, якщо потрібні чотири шипа. Колючий дріт протягається на задану відстань – зазвичай 10 або 13 см, і процес повторюється, щоб рівномірно розподілити шипи. Колючий дріт намотується на котушки і нарізується на довжину 402 м. Ці котушки потім завантажуються на вантажівки і відправляються клієнту.

Контроль якості колючого дроту

Стандарти на колючий дріт були встановлені Американським товариством випробувань и матеріалів. Виробники колючого дроту використовують випробування, описані в цих стандартах, щоб гарантувати своїм покупцям, що вони купують якісний продукт.

Одна котушка колючого дроту з шкірними 50 відбирається для випробувань и перевірок. Спочатку розміри вимірюються на точність. Діаметр сердечника и шипів не повинен мати похибку більш 0,13 мм. Шипи повинні буті в довжину як мінімум 9,5 мм від центру сердечника колючого дроту. У крайньому разі, 93,5% відхилень проміжків між зубцями повинні буті в межах 19 мм від бажаного кроку. Зразок колючого дроту довжина 7,6 м повинен містити не менше 69 шипів, якщо вони розташовані на відстані 10 см один від одного и не менше 55 шипів, якщо вони знаходяться на відстані 13 см один від одного. Довжина колючого дроту на котушці винна буті не менше 402 м.

Випробування на міцність проводитися на 1,2 метровому зразки колючого дроту. Зразок витягується вимірюваної силою, поки він не порветься. Колючий дріт повинен витримувати силу не менше 4230 ньютонів.

Для оцинкованого колючого дроту ще один 1,2 метровий зразок проходити випробування на цинкове покриття. Зразок зважують, потім цинк видаляють соляною кислотою. Зважують зразок ще раз и визначивши різницю у вазі, можна визначити кількість цинкового покриття. Аналогічна процедура використовується для вимірювання цинкового покриття на шипах колючого дроту. Мінімальна необхідна вага залежить від діаметра основи колючого дроту. Для найбільш поширеного діаметра 2,5 мм кожен лінійний дріт и кожен шип повинні буті покриті щонайменше 90 г цинку на квадратний метр для покриття класу 1 або щонайменше 245 г на квадратний метр для покриття класу 3. Колючий дріт стандартної марки має покриття класу 1 або класу 3 на лінійних проводах и покриття класу 1 на шипах. Колючий дріт для огорож повинен мати покриття класу 3 на проводах и шипах.

Майбутнє колючого дроту

Звичайний колючий дріт і сучасна армована колюча стрічка

Хоча класичний паркан з колючого дроту до сих пір широко використовується на фермах, его поступово замінюють більш просунуті продукти, такі, як огорожі з плетеного дроту и електричні паркани. Для використання у військових цілях та в сфері безпеки колючий дріт застарів в зв'язку з недавньою розробкою армованої колючої стрічки.